Viele Metalle rosten mit der Zeit, wenn kein Korrosionsschutz vorhanden ist. Doch was bedeutet eigentlich Korrosion? Welche Korrosionsarten gibt? Welche Möglichkeiten gibt es, Metalloberflächen vor dem korrodieren zu schützen? Hier kommen die Antworten auf die wichtigsten Fragen rund um Korrosionsschutz von Metallen.

Das erwartet Sie in diesem Beitrag

- Wie entsteht Korrosion?

- Welche Korrosionsarten gibt es?

- Aktiver und passiver Korrosionsschutz

- Herkömmlicher Lack und Pulverbeschichtungen

- Der chemische Ansatz: die Korrosionsinhibitoren

- Die Vor- und Nachteile der verschiedenen Methoden

Wie entsteht Korrosion?

Die Korrosion wird weitgehend durch Umwelteinflüsse verursacht. Zu nennen sind:

- Feuchtigkeit

- Temperatur

- Ultraviolettstrahlung

Korrosion führt zur Umwandlung des Eisenmetalls in einem seiner Salze und somit in Oxide, Hydroxide oder Sulfide. Anders als das Eisenmetall selbst sind diese Salze chemisch stabil. Die bekannteste Form der Korrosion ist das Rosten. Im Zuge dessen bildet es Eisenoxid, eine rötliche sowie schuppige Substanz.

Darüber hinaus breitet sich Korrosion rasant aus. Es wird vermutet, dass die Kosten für die Instandsetzung in den Industriestaaten bis zu 4 % des Bruttoinlandsprodukts (BIP) betragen. Sie sehen: Es ist essenziell wichtig, von Beginn auf einen adäquaten Korrosionsschutz zu achten.

Welche Korrosionsarten gibt es?

Nach dem äußeren Erscheinungsbild der Korrosionsprodukte können verschiedene Formen der Korrosion unterschieden werden. Zunächst gibt es die Flächenkorrosion, bei der die gesamte Oberfläche eines Materials gleichmäßig angegriffen wird. Ein weiterer Typ ist die interkristalline Korrosion, auch als Kornzerfall bekannt, bei der sich die Korrosion entlang der Korngrenzen eines kristallinen Materials ausbreitet.

Im Gegensatz dazu tritt die transkristalline Korrosion innerhalb der Kristallkörner auf. Der Lochfraß ist eine spezifische Form, bei der kleine, oft tiefe Löcher in einem Material entstehen. Schließlich gibt es noch die Spannungsrisskorrosion, bei der durch mechanische Spannungen Risse im Material entstehen, die dann korrodieren. Jede dieser Formen hat ihre eigenen charakteristischen Merkmale und kann unter bestimmten Bedingungen auftreten.

Aktiver und passiver Korrosionsschutz

Die Korrosionsschutzvarianten unterscheiden sich grob im passiven sowie im aktiven Korrosionsschutz. Die beiden Varianten möchten wir an dieser Stelle etwas näher vorstellen:

Aktiver Korrosionsschutz

Aktiver Korrosionsschutz ist besonders wichtig für Materialien, die in ihrer Anwendung schwer zugänglich sind und daher nicht regelmäßig oberflächenbeschichtet werden können. Dies umfasst beispielsweise unterirdisch verlegte Kabel und Rohrleitungen, Wasserbaustrukturen, Kessel in Energieanlagen, Speicherbehälter in der chemischen Industrie und die Außenhülle von Schiffen. Der aktive Schutz vor korrosiven Prozessen basiert entweder auf kathodischem oder anodischem Korrosionsschutz. Zudem kann der Schutz durch Modifikation des Materials selbst oder durch Anpassung des korrosiven Mediums erreicht werden.

Anodischer Schutz

Je nach Oxidationspotenzial unterscheiden wir zwischen dem anodischen und dem kathodischen Schutz. Bei ersterem entsteht der Korrosionsschutz durch die Beschichtung der zu schützenden Oberfläche mit einem weniger reaktiven Metall. Damit meinen wir beispielsweise Zinn. Diese Beschichtung schützt die Metalloberfläche, solange sie intakt ist.

Ein Einsatzgebiet sind Tanks aus Kohlenstoffstahl, in denen fünfzigprozentige Natronlauge und Schwefelsäure gelagert werden. Diese Methode nennt sich anodischer Schutz, weil die zu schützende Metalloberfläche die Rolle der Anode übernimmt.

Kathodischer Schutz

Unabhängig davon versteht sich von selbst, dass beim kathodischen Schutz dieselbe zu schützende Metalloberfläche zur Kathode wird. Diese Variante dient dem Schutz unter anderem von brennstoff- oder wasserführenden Stahlrohrleitungen sowie -Zäune, Autokarosserien, Schiffsrümpfen, Wassererhitzer-Tanks und Offshore-Ölplattformen.

Das gängigste Beispiel für den kathodischen Schutz ist das Aufbringen eines Zinküberzugs auf eine eisenlegierte Stahloberfläche. Hierbei spricht man auch von Verzinkung. Zink ist reaktiver und korrodiert, aber es bewahrt als unedleres Metall Stahl vor der Zersetzung. Dabei oxidiert es und ermöglicht einen Korrosionsschutz für Eisenmetalle.

Einen besonders hohen Schutz bei dünneren Schichtdicken bieten hierbei Zinklamellenbeschichtungen. Dieses Mikroschicht-Korrosionsschutzsystem ist nichts anderes als ein Lack aus Korrosionsschutzpigmenten. Und genauer gesagt bestehen diese aus Kombination mit Zink- und Aluminiumlamellen. Bei Aluminium kommt die Korrosion nach wenigen Millimetern zum Stillstand.

Passiver Korrosionschutz

Passiver Korrosionsschutz basiert auf dem Aufbringen von Schutzmitteln auf Metalloberflächen. Ein dauerhafter Schutz kann durch professionelle Lackierung auf einer sogenannten Konversionsschicht gewährleistet werden. Diese Schichten entstehen durch Verfahren wie Phosphatieren, Chromatieren oder Brünieren, bei denen die oberste Materialschicht mit dem Schutzmittel reagiert. Eine zusätzliche Lackschicht optimiert den Schutz vor korrosiven Einflüssen. Solche Methoden sind besonders in der Metallverarbeitung beliebt, etwa bei Maschinenverkleidungen oder Fahrzeugteilen.

Bei Stahlkonstruktionen, wie Brücken oder Strommasten, kann die Schutzschicht durch Wettereinflüsse abgenutzt werden. Um ihre Langlebigkeit zu sichern, sind regelmäßige Überprüfungen und gegebenenfalls Erneuerungen des Lacks notwendig. Spezialisierte Rostschutzfarben können die Zeitspannen zwischen den Wartungsarbeiten verlängern.

Als Ergänzung oder Alternative zu Lacken bieten metallische Überzüge aus Zink oder Chrom einen effektiven Korrosionsschutz, besonders bei Eisenmaterialien. In der Metallverarbeitung werden oft temporäre Schutzschichten aus Öl, Lack oder Zink aufgetragen, die Korrosion verhindern und sich leicht entfernen lassen. Dies ist insbesondere in kälteren Monaten nützlich, wenn metallische Komponenten von kalten Außenbereichen in warme Werkhallen gebracht werden. Hier kann Kondenswasser rasch zu Rostbildung führen, wenn keine Schutzmaßnahmen ergriffen werden.

Herkömmlicher Lack und Pulverbeschichtungen

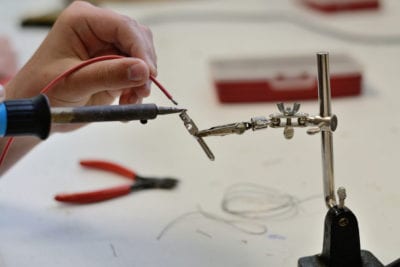

Grundsätzlich bestehen darüber die hinaus die Möglichkeiten, Metalloberflächen mit einem herkömmlichen Lack zu beschichten oder Pulverbeschichtungen anzuwenden. Bei der letztgenannten Methode wird die Metalloberfläche zunächst mit trockenem Pulver beschichtet.

Es folgt eine Erhitzung des Metalls, dadurch verschmitzt das Pulver mit der Oberfläche und es bildet sich die Beschichtung. Dafür kommen Polyester, Nylon, Urethan, Epoxid und Acryl infrage. Diese Ansätze sind zwar kostengünstiger, aber Sie haben einige Nachteile.

Rostunterwanderungen fallen erst spät auf und daher ist es sinnvoll, darunter eine Zinkbeschichtung anzubringen. Zudem sind Pulverbeschichtungen eindeutig dicker als etwa Zinklamellenbeschichtungen.

Und in puncto Ästhetik müssen wir im Hinterkopf behalten, dass bei Pulverbeschichtungen der Glanz alles andere als optimal ist. Außerdem reduziert sich bei einer längeren Sonneneinwirkung der Flüssiganteil. Das führt zu einer Abstumpfung und Abkreidung.

Der chemische Ansatz: die Korrosionsinhibitoren

Korrosionsinhibitoren stellen eine weitere Methode gegen Korrosionen dar. In diesem Fall handelt es sich um Chemikalien, mit denen du die Metalloberfläche überziehst. Das Ziel ist es, die Folgen der Umwelteinflüsse und dadurch der Korrosion zu hemmen. Es besteht jedoch auch die Möglichkeit, diese Korrosionsinhibitoren mit einem geeigneten Lösungsmittel zu vermischen und das Ergebnis auf die Metalloberfläche aufzutragen. Hierbei findet eine Passivierung statt.

Die Vor- und Nachteile der verschiedenen Methoden

Grundsätzlich gilt es, individuell zu bestimmen, welches Korrosionssystem adäquater ist. Es ist jedoch am umweltfreundlichsten und somit nachhaltigsten, so oft es geht von der Verwendung chemischer Materialien abzusehen. Herkömmlicher Lack und Pulverbeschichtungen sind zwar günstiger, aber sie schützen weniger und sind dicker als Zinklamellenbeschichtungen. Darüber hinaus büßt das Metall bei der Ästhetik ein.